Tối ưu hóa quy trình gia công CNC để giảm chi phí sản xuất

Trong bối cảnh cạnh tranh ngày càng gay gắt của ngành cơ khí hiện đại, việc giảm chi phí sản xuất đồng nghĩa với việc tăng lợi thế cạnh tranh. Gia công CNC – công nghệ sử dụng máy móc điều khiển số để gia công chính xác – không chỉ mang lại chất lượng sản phẩm cao mà còn là một công cụ mạnh mẽ để tối ưu hóa quy trình sản xuất. Dưới đây là một số chiến lược và phương pháp cụ thể giúp giảm chi phí sản xuất qua việc tối ưu hóa quy trình gia công CNC.

1. Đầu tư vào công nghệ máy móc hiện đại

Máy móc cũ kỹ không những dễ hỏng hóc mà còn tiêu tốn thời gian gia công và bảo trì nhiều hơn. Việc đầu tư vào máy CNC hiện đại giúp:

- Tăng hiệu suất gia công: Máy móc mới hoạt động ổn định, cho tốc độ cắt nhanh hơn và dung sai chính xác, giảm thời gian chờ và sửa chữa.

- Giảm thời gian bảo trì: Các máy hiện đại có hệ thống tự động hóa, theo dõi và cảnh báo sớm các vấn đề, giúp hạn chế thời gian máy dừng hoạt động.

- Tiết kiệm năng lượng: Máy móc hiện đại được thiết kế để tiêu thụ điện năng tối ưu, giảm chi phí vận hành về lâu dài.

2. Tối ưu hóa lựa chọn vật liệu và thiết kế chi tiết

Chi phí gia công CNC không chỉ phụ thuộc vào thời gian chạy máy mà còn phụ thuộc vào vật liệu và thiết kế của chi tiết:

- Chọn vật liệu phù hợp: Vật liệu mềm, dễ gia công sẽ giảm thời gian cắt và hao mòn dụng cụ, từ đó giảm chi phí. Tuy nhiên, cần cân nhắc giữa chi phí và yêu cầu về độ bền, chức năng sản phẩm.

- Đơn giản hóa thiết kế: Thiết kế chi tiết càng đơn giản sẽ càng giảm số lần thay đổi công cụ và thời gian lập trình. Hạn chế các góc sắc, thành mỏng hoặc các chi tiết phức tạp không cần thiết giúp rút ngắn thời gian gia công.

- Sử dụng tiêu chuẩn kỹ thuật: Áp dụng các kích thước mũi khoan, lỗ ren tiêu chuẩn, dung sai hợp lý giúp giảm thiểu thời gian thiết lập máy và tăng hiệu quả sản xuất.

3. Tăng số lượng sản xuất và tối ưu hóa lô hàng

Chi phí gia công trên mỗi đơn vị sản phẩm thường giảm khi số lượng sản xuất tăng:

- Gia công theo lô lớn: Thiết lập máy và lập trình chỉ cần thực hiện một lần cho cả lô sản xuất, giúp chia nhỏ chi phí cố định cho mỗi đơn vị.

- Tối ưu hóa chu trình sản xuất: Giảm thời gian chuẩn bị, thiết lập và vận chuyển giữa các lô sản xuất giúp giảm chi phí chung. Việc lập kế hoạch sản xuất hiệu quả có thể cắt giảm thời gian giao hàng và chi phí lưu kho.

4. Tối ưu quy trình gia công và sắp xếp trình tự công việc

Một quy trình gia công được sắp xếp hợp lý sẽ giúp giảm thời gian và tăng năng suất:

- Phân chia quá trình gia công: Chia quy trình thành gia công thô và gia công tinh, xử lý các bước không ảnh hưởng đến định vị phôi trước, sau đó mới tiến hành các bước cần dung sai cao.

- Giảm thời gian thay đổi công cụ: Lập trình đường chạy dao tối ưu để giảm số lần thay đổi dụng cụ cắt, giúp máy chạy liên tục và giảm thời gian chết.

- Sử dụng hệ thống tự động hóa: Áp dụng các giải pháp tự động hóa trong việc kẹp phôi, định vị và giám sát quá trình gia công, từ đó giảm thiểu sự can thiệp của con người và tăng tính ổn định của quá trình.

5. Đào tạo và phát triển nhân sự

Nhân viên có tay nghề cao và được đào tạo bài bản là yếu tố quan trọng giúp tối ưu quy trình gia công:

- Đào tạo liên tục: Đầu tư vào chương trình đào tạo để nhân viên nắm vững các quy trình, cách sử dụng máy móc và các phần mềm lập trình CNC.

- Tăng hiệu quả lập trình: Các kỹ sư và lập trình viên có kinh nghiệm sẽ tối ưu hóa mã lệnh (G-code), giảm thời gian chạy và tăng độ chính xác, từ đó giảm chi phí sản xuất.

- Giám sát và điều chỉnh kịp thời: Nhân viên được đào tạo sẽ nhận diện sớm các vấn đề trong quá trình gia công và có thể điều chỉnh thông số máy để tránh lãng phí nguyên liệu và thời gian.

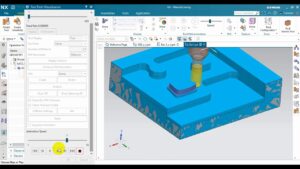

6. Áp dụng phần mềm và hệ thống giám sát

Sử dụng các giải pháp phần mềm tiên tiến giúp theo dõi và tối ưu hóa quy trình sản xuất:

- Phần mềm CAD/CAM: Giúp mô phỏng và tối ưu hóa các bước gia công trước khi sản xuất thực tế, giảm sai sót và thời gian sửa lỗi.

- Hệ thống giám sát sản xuất: Thu thập dữ liệu thời gian thực từ máy móc, cho phép điều chỉnh thông số kịp thời và dự báo bảo trì, từ đó giảm thời gian dừng máy và chi phí bảo trì.

- Phân tích dữ liệu: Sử dụng các công cụ phân tích để nhận diện những bước không hiệu quả trong quy trình sản xuất, từ đó đề xuất các cải tiến giảm chi phí.

7. Kết luận

Tối ưu hóa quy trình gia công CNC để giảm chi phí sản xuất không chỉ là việc áp dụng những công nghệ máy móc hiện đại, mà còn bao gồm tối ưu hóa thiết kế, lựa chọn vật liệu phù hợp, sắp xếp trình tự công việc và đào tạo nhân sự. Khi các doanh nghiệp kết hợp những yếu tố này, họ có thể đạt được quy trình sản xuất hiệu quả, giảm chi phí và nâng cao chất lượng sản phẩm. Điều này sẽ tạo nên lợi thế cạnh tranh bền vững trong thị trường gia công cơ khí hiện đại.

Công ty TNHH cơ khí chính xác KDA

- Hotline: 0912 384 439

- Email: [email protected]

- Trụ sở: Phan Xá, Uy Nỗ, Đông Anh, Hà Nội

- Xưởng sản xuất: Cụm CN oto Nguyên Khê, xã Nguyên Khê, Đông Anh, Hà Nội

Cùng chuyên mục

KDA – Giải Pháp Gia Công Nhôm Tối Ưu Cho Doanh Nghiệp

01/04/2025

Công ty TNHH Cơ khí chính xác KDA là nơi cung cấp giải pháp gia công nhôm hàng...

Xem thêmNhững yếu tố ảnh hưởng đến độ chính xác khi gia công CNC

10/03/2025

Độ chính xác trong gia công CNC phụ thuộc vào nhiều yếu tố, từ cấu trúc máy móc,...

Xem thêmVai trò của phần mềm lập trình CAM trong gia công CNC chính xác

10/03/2025

Phần mềm lập trình CAM (Computer-Aided Manufacturing) giữ vai trò then chốt trong quá trình gia công CNC...

Xem thêmGia công CNC là gì? Ứng dụng của công nghệ CNC trong ngành cơ khí

10/03/2025

Gia công CNC, hay còn gọi là gia công điều khiển số bằng máy tính, là công nghệ...

Xem thêm